天士力工匠群像之八:小滴丸承载中药国际化大梦想

经过20多年的努力,天士力复方丹参滴丸(T89)成为全球首例顺利完成美国FDAⅢ期随机、双盲、国际多中心大规模临床试验的复方中药制剂,对推进中药现代化国际化具有重要意义。

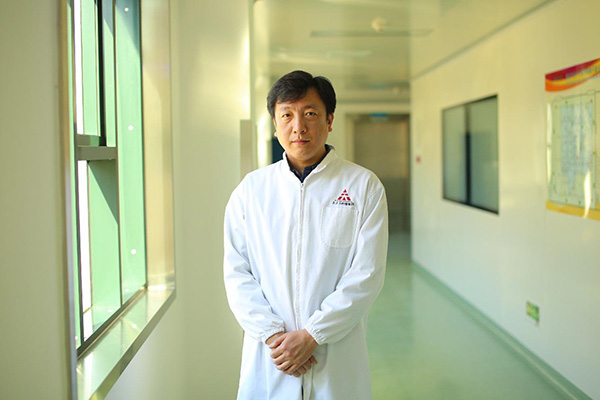

在此过程中,天士力不仅实现了传统中药脱胎换骨的自我革命,也造就了丛德刚、牛刚等一批致力于推进中药国际化的工匠。

实现组方工艺革新 促进中药技术标准国际通行

2007年进入天士力医药集团股份有限公司技术研究部工作的丛德刚,担任复方丹参滴丸的产品工程师,负责复方丹参浸膏提取工艺、丹参药材资源成本的利用研究、成本优化。2009年,由他负责的提高降香油出油率精益生产项目,通过工艺优化及标准升级,将降香油出油率大幅提高近一倍。2010年,通过对丹参加工工艺改进,药材收率提高13%,出膏率提高60%,获得天津市科委质量攻关二等奖。

十几年来,随着企业发展壮大,他和他的团队始终以“技术创新,效率提升,工艺优化”为工作目标,刻苦钻研、锐意进取,完成了各项工作任务。他介绍说,公司给每个员工都提供了广阔的平台和充分的发展空间。天士力不断求变,在产品质量、工艺技术上追求卓越,在跟进智能制造的大趋势中,每个人都在不断提高自身的学习能力和创造能力。

2010年,他作为优秀人才被选进首批FDA项目组,负责复方丹参滴丸提取工艺系统开发。他充分采用QbD(质量源于设计)理念进行提取工艺再设计,实现组方工艺革新,促进中药技术标准国际通行。为完善提取生产过程工艺质量控制、提高设备自控水平,他创建性地引进近红外光谱(NIR),使提取工艺完全实现自动化全流程提取,实现产品在线质量监控。为配合智慧生产系统,又将提取工艺参数、过程质量数据、系统数据等集成,形成大数据库,再利用多变量数据软件进行分析,导出关键影响因素,制定相应的控制方法,更好地提高产品质量。

智能制造加速中药国际化进程

在天士力国际产业中心生产车间内,每台设备的实时运行数据都自动显示在监视器屏幕上,生产按预先设定的标准程序稳定地进行。车间负责人介绍说,他们将现代化信息技术、系统科学与工程、过程分析技术(PAT)等先进制造技术进行创新整合,建成符合FDA要求的以“数字化、智能化、集成式”为特征的现代中药智能制造车间及技术体系。该车间早在2014年就获得了欧盟GMP证书,实现了生产制造和管理数字化、可视化,生产执行层、过程控制层和企业管理层的一体化和信息化。2016年,天士力被工信部评为智能制造试点示范企业。

牛刚是天士力医药集团股份有限公司国际产业中心制剂经理,从事天士力制药工作整20年。他曾参与复方丹参滴丸内包现场质量监控,成为第一批“现场QA”,担任过车间滴丸组长,开展制剂产品研发与应用,2011年加入国际产业中心生产项目组,负责制剂生产。

他参与了复方丹参滴丸生产线多项技术创新,不断提升制剂成品率、收率和产品质量。他编写的《延长滴丸制剂冷凝剂项目》获选由天津质量管理协会主办的QC小组成果奖。2012年,他带领团队成功完成T89首批临床样品发运。

随着信息化水平的不断提升,新一代信息技术与制造业的深度融合正在引发生产方式、产业形态、商业模式和经济增长点变革。牛刚介绍说,随着企业不断发展壮大,公司更加关注质量、产能、成本,逐渐将智能制造与精益工具相结合,形成了精益项目管理模式,大量运用精益思维的管理工具,对现有生产流程、管理流程等进行了卓有成效的优化,不断提升产品合格率,降低成本。2014年,国际产业中心承接护心丹国贸产品生产,经过多次高速滴丸机实验,观察滴头形状及滴孔分布对成品率影响后,采取工艺精益化设置,使滴丸筛分合格率提升至90%,制剂成品率提高到90%。

谈到天士力自主创新研制的超高速滴丸机,牛刚表示,第五代设备不仅解放了生产力,将原来一条生产线所需操作人员减少了72%,而且提高了滴丸的载药量和溶解速度,充分适应了国际市场需求。提取车间生产的提取物与辅料混合药液,通过滴制盘以4倍重力加速度,从车间四层楼高位垂直滴入18米长的-130℃深冷氮气中,瞬间冷凝成固体微滴丸、迅速升温干燥灌装成胶囊,有效减少二次污染,提升产品效率和质量。

牛刚说,天士力正在打造的智能化工厂,将更好地诠释现代中药智能制造的全现场。

小滴丸走出国门,走向世界,不仅是天士力自身发展的需要,也承载着中医药国际化、造福世界人民的梦想。为将中药做成世界大药,天士力构筑起自己的技术创新体系,聚集了一批人才,建起了一支队伍。牛刚、丛德刚......一批这样的能工巧匠以精益求精、一丝不苟的职业精神和追求,为中药制药业贡献着自己的力量。